据了解,国家市场监督管理总局及各地市场监管部门每年都会定期对一次性餐饮具进行抽查。抽查结果显示,一次性餐饮具产品的合格率普遍较高,平均合格率可达99%。食品行业作为被重点监管的对象,对包装质量验证有着严格的要求。一次性餐盒虽小,却直接接触食物,关乎消费者的健康安全,同时也是生产商品牌和成本的守护线,对其进行自动化外观缺陷检测,绝非小题大做,而是现代智能制造和品质管理的必然要求,是企业在激烈市场环境中保持竞争力的有力举措。

消费者或者采购商在选购和使用一次性餐盒时,一般会特别注意包装是否完好,也更倾向于选择表面平整光滑、色泽均匀的产品,避免有缺陷或色泽不均的。作为快餐外卖、食品包装行业的刚需产品,一次性餐盒的市场规模巨大,一个不良品餐盒就可能引来一个客户的投诉、一个平台的差评,甚至一次大规模的舆情危机,出厂前进行外观检测可以有效拦截不安全品流入市场。然而,在其高速生产过程中,外观缺陷是困扰众多制造商的难题。

一、一次性餐盒常见外观缺陷有哪些?

一次性餐盒外观的缺陷往往发生在制造过程中,受生产工艺和制造环境的影响,且缺陷是动态的,必须在生产后期才能在特定照明条件下发现。如何实现高效、精准、稳定的自动化质检,成为行业升级的关键。

| 常见缺陷 | 描述 | 结果 |

| 穿孔、裂纹、缺口 | 材料本身强度不足或受到过度应力导致 | 可能导致食物汤汁泄漏,烫伤消费者,或污染其他物品。更重要的是,破损处会成为微生物滋生的温床,引发食物腐败 |

| 黑点、杂质、异物 | 很可能来自原料污染或设备磨损。 | 一旦脱落混入食物,被消费者误食,直接构成健康威胁,引发严重的食品安全事故。 |

| 油污、污渍 | 在生产或包装过程中受到污染 | 可能含有有害化学物质或细菌,影响食物卫生。 |

二、AI视觉自动检测比人工目检更高效、更可靠。

在一次性餐盒外观检测中,主要还是以人工检测的方式来完成。一次性餐盒一般是大批量、多型号的,单纯依靠工人在最后一道产线上进行肉眼检查是低效且无法保证质量的,工人在1分钟内最多只能完整的检测1-3个餐盒,但流水线的操作常以匆匆扫一眼无异物、赃物、破损等特别明显的缺陷就紧接着下一道打包装工序了。但通过高速工业相机、深度学习算法和自动化分析,能在满足产线速度的前提下提高检测精度和效率,还能提供缺陷分类、数据溯源和工艺优化支持,从根本上降低风险、提升良率,并保障产品的稳定性和企业品牌形象。

三、选择个元科技的AI视觉检测方案,把好餐盒安全质量关。

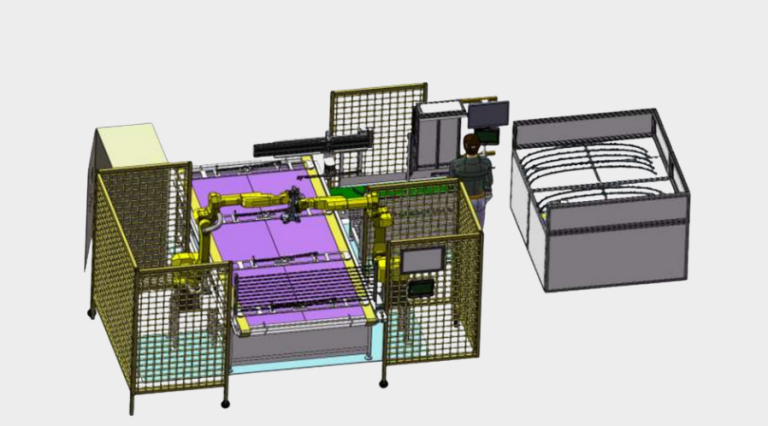

(以客户需求为例):D公司为满足市场对高品质产品的需求,他们选择与个元科技合作,引入AI视觉外观缺陷检测系统,实现生产线的智能化升级,实现一次性餐盒正反面的外观缺陷自动检测,并讲检测结果和数据实时上传,方便溯源,优化生产。本次主要检测两款颜色有差异,外形不一致的餐盒产品,主要检测外观缺陷有4大类13小类:1)由原材料原因造成的脏污、异物(黑点、烧焦、脏污等);2)由外部异物混入的异物(如胶带、虫、金属等);3)工艺问题导致的缺陷(如缺边、褶皱、穿孔等);4)涂层剥落等异常问题,要求AOI在飞拍速度300mm/s的前提下实现漏检率为0,误判率控制在5%内。

个元科技的AI视觉解决方案可以有效检测出一次性餐盒的外观缺陷,实现一次性餐盒自动化全检,不良品自动剔除,良品继续流向后端工序。自动化检测系统能记录每一分钟的生产质量数据。一旦出现问题,可以快速精准地追溯到具体生产批次、时间甚至模具,极大缩小问题范围,减少损失,并指导工艺改进。首先,OptiX 成像系统照亮一次性餐盒并对其进行高对比清晰成像。然后,CorteX Central AI 平台针对采集到的外观缺陷进行训练。最后,将这些 AI 模型部署到 CorteX Edge 推理系统以在线检测和分类缺陷。个元科技在短短4周内最终实现了漏检率(FA)≤0%,2%≤误判率(FR)≤3%的数据结果,为客户节省了5-6个目检员,提高了OEE。

在消费升级与品牌竞争日益激烈的今天,一次性餐盒的外观质量已不再是“小问题”, 如果您的餐盒被某知名餐饮品牌使用,一旦因为黑点、杂质等问题被消费者曝光,您的客户将或承受巨大舆论压力,而您作为源头供应商,将面临严重的信任危机和巨额索赔,损失一两个大客户就可能是毁灭性打击。最科学、总成本最低的质量控制环节,应该发生在生产源头。等着客户去检测,是一种被动且高风险的质量管理方式。在制造业竞争日益激烈的今天,拥有稳定且卓越的质量输出能力,是供应链端最核心的竞争力,率先实现自动化质检的企业,将率先完成从“加工厂”到“高质量解决方案提供商”的转型升级,从而在市场中占据绝对主动地位。个元科技AI视觉检测方案不仅解决了“检测”本身的问题,更成为了客户数字化工厂的重要一环,从源头减少缺陷产生,可实现了“事后剔除”到“事前预防”的质变。