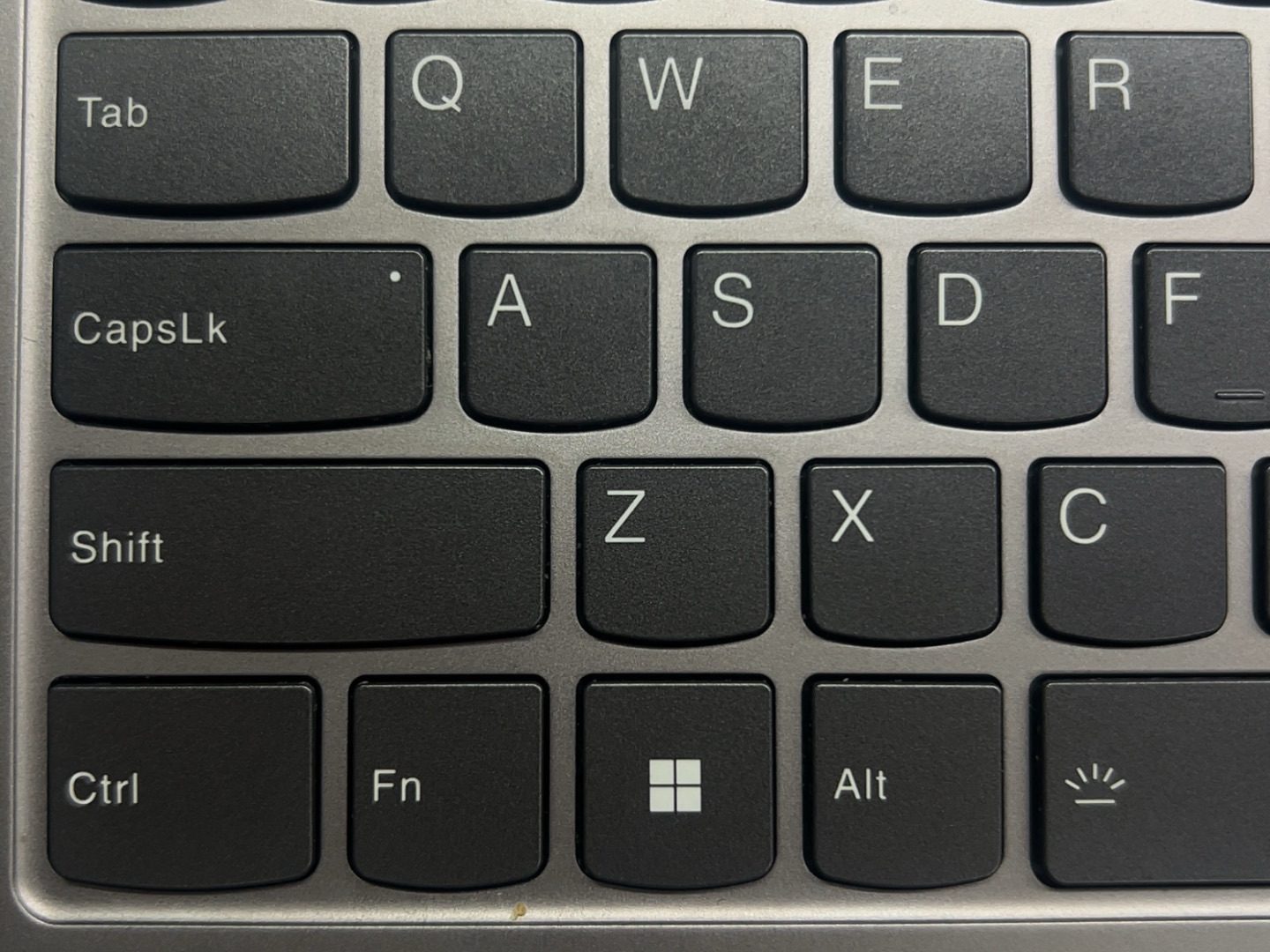

消费电子行业中,键盘作为电脑与用户交互的核心部件,对品质有极高要求,尤其是键帽(Keycap),键帽作为人机交互的直接接触部件,其外观和手感直接影响用户体验和品牌形象。在高度依赖键盘输入的今天,无论是电竞高手疾如闪电的操作,还是程序员指尖流淌的代码,亦或是办公族日复一日的文书工作,键帽的品质都直接影响着用户体验。一个微小的缩水、划痕、色差或字符瑕疵,都可能成为完美体验上的致命缺陷。

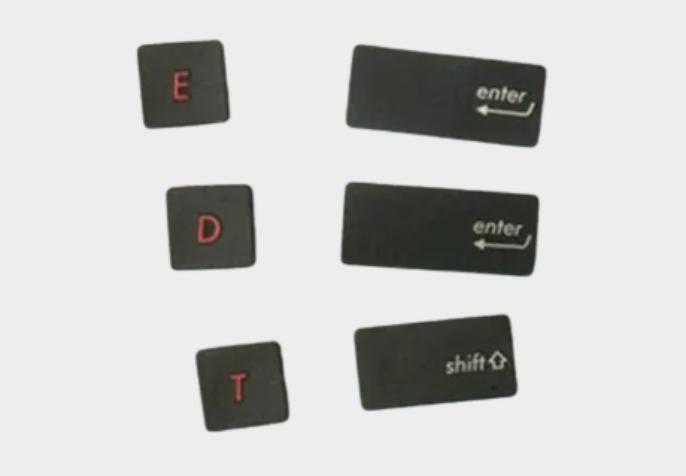

一、键帽常见的外观缺陷有哪些?

键帽在注塑、喷涂、印刷、镭雕等工序中,容易出现多种外观缺陷。

| 缺陷 | 描述 |

| 毛边 | 注塑溢料未清理干净,边缘出现多余塑料 |

| 凹坑 | 冷却不均匀导致表面凹坑 |

| 气泡 | 原料或工艺控制不良导致气体残留 |

| 翘曲变形 | 冷却或脱模不当导致形状不规则 |

| 喷涂不均 | 表面颜色深浅不一 |

| 颗粒/异物 | 灰尘或杂质附着在喷涂表面 |

| 掉漆/脱层 | 涂层附着力不足,容易剥落 |

| 字符偏移 | 印刷位置不正 |

| 印刷模糊 | 字符边缘不清晰 |

| 缺字/漏印 | 印刷不完整 |

| 划痕 | 搬运或工装摩擦导致表面划痕 |

| 裂纹 | 材料应力或工艺不当造成微裂纹 |

| 磨损 | 检测或装配环节造成的磨损 |

| 烧焦/黑点 | 激光能量控制不当导致表面碳化 |

二、目前键帽外观检测存在哪些挑战?

(一)缺陷类型复杂多样,产线速度要求高

在键帽生产过程中,外观检测面临着多样化的挑战。首先,键帽缺陷类型复杂且差异显著。划痕、毛边、喷涂不良、印刷偏移、镭雕不均等问题往往表现形态各异,有的缺陷极其细微,仅在显微级别才可观察到。这使得传统的人工检测和基于固定规则的算法很难全面识别,容易出现漏检与误判。

其次,键帽的外观特征本身容易与缺陷混淆。不同工艺带来的表面效果(如磨砂、亮面、UV喷涂、镭雕)复杂多变,加之颜色差异和光照反射的影响,轻微的纹理变化有时会被系统误识为缺陷。同时,字符印刷的边缘锯齿或轻微偏移,也容易与裂纹、缺口等真实不良相混淆,进一步增加了检测难度。

在生产节奏上,高速产线对检测提出了更高要求。键帽生产线通常每分钟要处理数百甚至上千颗产品,客户又要求实现 100% 全检。在如此高速的条件下,检测系统不仅要保持毫秒级响应,还要维持高精度识别,这在效率与准确率之间形成矛盾。

(二)传统检测方法:效率、准确性与一致性的瓶颈

在AI技术普及之前,键帽的外观缺陷检测主要依赖于两种传统方法:人工检测和基于规则的机器视觉。然而,随着生产规模的扩大和产品精度的提升,这两种方法各自的固有局限性日益凸显。

首先,人工检测作为最原始的质量控制手段,其致命弱点在于效率、一致性与主观性。一名经验丰富的检测员可能需要耗费大量时间来检查产品,但面对高强度的重复性工作,视觉疲劳不可避免,导致漏检率和误检率上升 。此外,人工判断带有主观性,不同检测员对同一缺陷的判断标准可能不一,难以确保大规模生产中的质量一致性 。这种方法不仅耗时、不可靠,其长期的人力成本和管理成本也居高不下。

其次,传统机器视觉虽然实现了自动化,但其本质是基于工程师预先设定的规则和算法进行图像处理 。这种方法在检测标准化、规则性强的缺陷(如尺寸测量、形状匹配)时表现可靠 。然而,面对键帽上高度随机、非标准化的缺陷,如细微的划痕、不规则的毛刺或轻微的污渍时,其“死板”特性便成为巨大桎梏 。每一次新的产品设计或缺陷类型出现,都需要工程师重新编写复杂的算法,这导致系统部署周期漫长,且通用性极差 。在典型的工业视觉系统中,每个固定工位往往需要独立部署一台算力设备,导致算力无法共享,维护成本高昂,且难以快速复制到其他产线 。这揭示了一个深层次的矛盾:传统的“编程”思维无法有效应对非结构化的“随机”问题。

AI视觉检测的崛起,正是为了从根本上解决这一矛盾。它通过“学习”而非“编程”,让机器像人类一样从海量数据中自动归纳和识别缺陷模式,从而为键帽制造带来了前所未有的柔性和智能,引领了工业质检的范式变革。

三、AI如何赋能键帽外观缺陷检测,为品质把关?

通过深度学习算法与智能光学成像的结合,AI不仅能够识别多类型、微小化的缺陷,还能在高速产线中保持稳定与高效。首先,AI视觉系统能够通过大规模样本训练,自主学习键帽缺陷的特征,即便是轻微的划痕、毛边或颜色偏差,也能在毫秒级时间内精准识别,显著降低漏检率。同时,AI具有持续优化能力,随着检测数据的积累,模型表现会越来越优越。

其次,AI外观检测方案可以与多光源、全角度成像技术结合,解决传统视觉在反光、颜色干扰下的难题。对于字符印刷、喷涂、镭雕等不同工艺,系统能够灵活调整检测策略,确保判定结果的一致性。

在产线应用上,AI检测设备可与流水线无缝集成,实现 100% 全检。系统支持高速检测,完全匹配键帽大批量生产节奏,并能将检测结果实时上传至MES/ERP系统,形成数据闭环。这不仅帮助企业在质量管控上实现数字化,还能反向指导工艺改进,减少缺陷源头的发生。

四、应用案例:黑白键帽表面缺陷在线检测

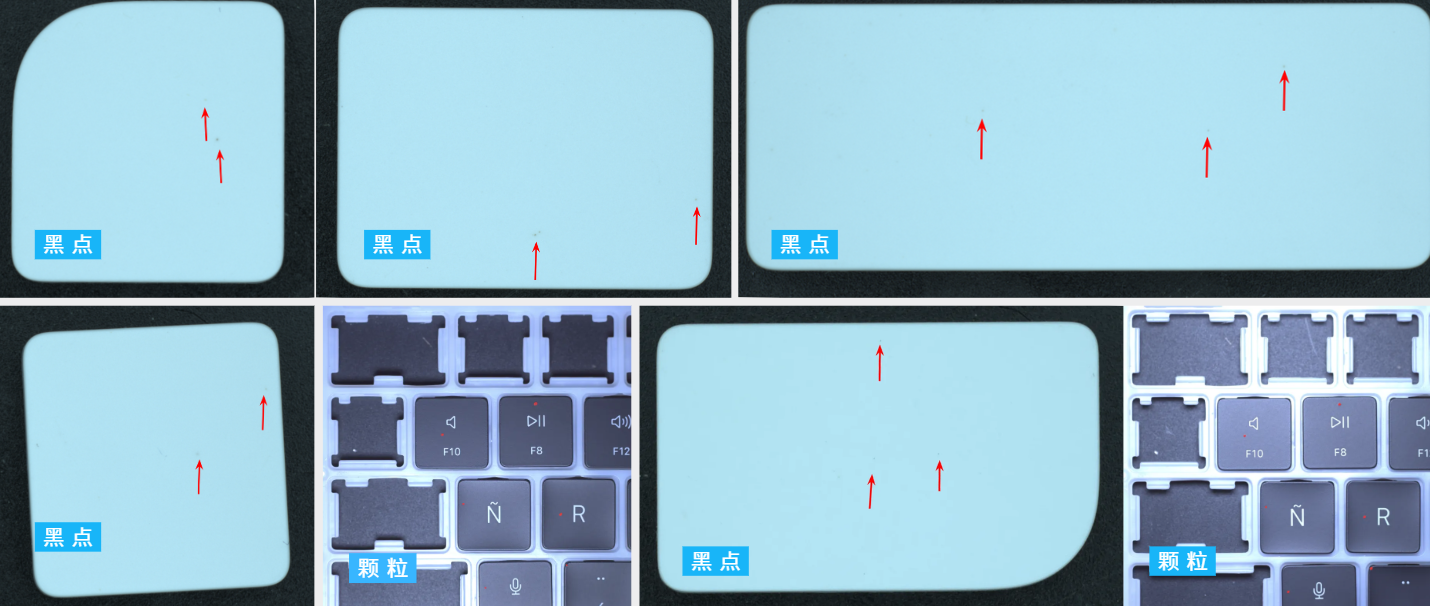

(以客户需求为例):A公司是一家业务覆盖真空镀膜、表面处理和精密注塑的制造企业,产品广泛应用于笔记本电脑、手机和家用电器等消费电子领域。随着产能不断提升和客诉情况增加,A公司亟需对黑色、白色键帽进行自动化外观缺陷检测,目前,A公司仍依赖人工方式进行外观检查。但随着人力成本日益攀升,加之人工检测存在错判和漏判率高的问题,检测环节已成为制约生产效率和质量稳定性的瓶颈。A公司希望通过引入 AI视觉检测,在提升自动化水平的同时,实现智能化生产管理:要求在 6 秒内完成单个键帽的检测,黑色键帽需检测的区域包括棱边、字符和表面,要求漏判率与误判率控制在 1%以内;白色键帽则主要检测表面位置,要求漏判率小于 10%,误判率小于 5%。检测缺陷类型涵盖颗粒、凹坑、划伤、磕伤、擦伤、毛屑、针眼、脏污(黑点)等常见外观不良。

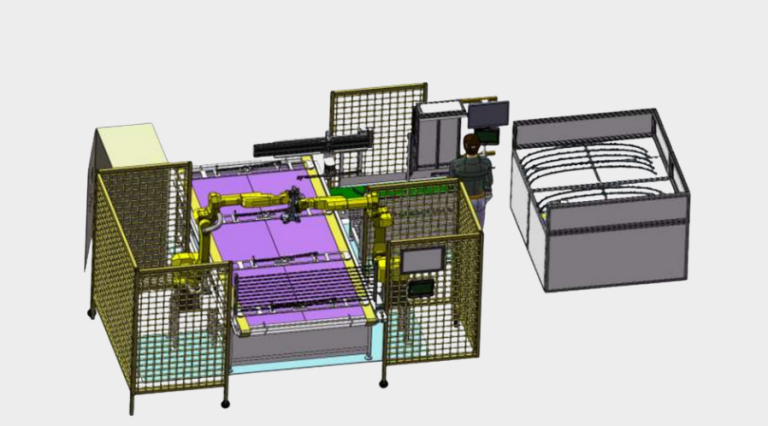

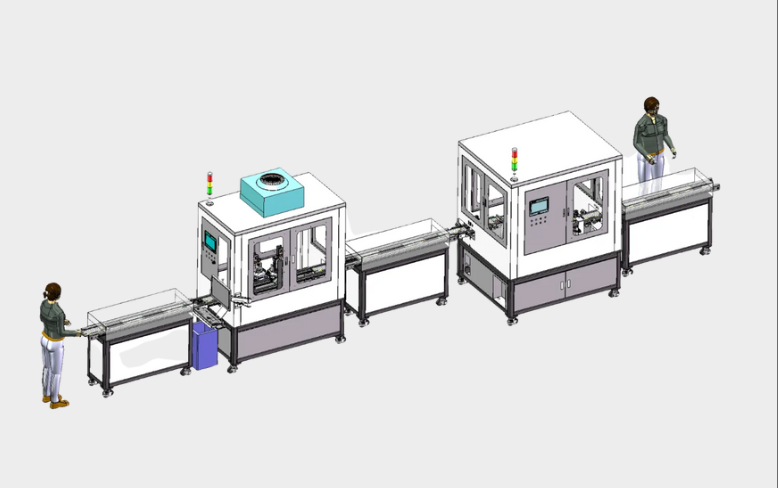

个元科技结合A公司检测需求,拉通机械设计协同,使用一条在线AI检测产线,通过两套视觉工位对双色键帽组合进行校验并检测缺陷,自动分拣OK与NG产品。采用多角度光源与高分辨率相机,确保黑色与白色键帽均能获得清晰图像,基于深度学习模型训练,能够精准识别颗粒、划痕、凹坑等复杂缺陷,检测数据实时上传至MES系统,实现缺陷可追溯与工艺优化,实现了自动化与智能化质检升级,产品的品质和良率都得到了质的提升。AI赋能后的检测数据可达到黑色键帽漏检率≤ 1%,误判率≤ 1%,白色键帽实现漏检率≤ 10%,误判率≤ 5%,符合客户精度要求并成功帮助客户释放了人力资源压力,目前客户只需要投放1人在产品跟产即可。

随着消费电子制造的不断升级,键帽等核心部件的外观质量已成为影响品牌口碑的关键。AI视觉检测凭借其 高精度、高效率、可追溯 的特性,正在逐渐取代人工,成为企业实现智能制造和品质提升的重要利器。如果你也正在苦恼、迫切想要解决键帽表面缺陷问题,欢迎联系我们查看成熟、可落地的键帽外观视觉检测方案。