齿轮是机械传动系统中最核心的零部件之一,因为卓越的性能特点,例如传动精度高、运转平稳、承载能力强等特点广泛应用与汽车工业、矿山设备等行业领域中。齿轮质量直接影响整个机械产品的使用寿命和使用性能,加强对齿轮加工制造过程中的质量外观检测,确保齿轮的制造精度符合要求不仅是保证产品性能与安全的必要手段,更是企业降低风险、提升良率和品牌竞争力的关键环节。

为什么要对齿轮外观缺陷进行AI视觉检测?

(一)齿轮缺陷影响其使用寿命与使用性能

在精密制造中,齿轮的质量就是整机可靠性的核心保障。一个细小的裂纹、一个未发现的毛刺,都可能引发啮合不良、早期断齿,甚至导致设备停机,带来高额损失与客诉。更严重的是,缺陷齿轮进入市场,还可能引发安全事故,直接影响企业的品牌形象与市场竞争力。齿轮除了尺寸、形状公差需要检测外,也需要对齿轮表面纹理进行外观检测,消除微观缺陷,增强耐磨性和延长使用,同时实现批量产品高度的一致性和稳定性。

-

影响啮合精度

齿轮啮合要求齿形完整、齿面光滑,才能保证传动过程平稳顺畅。如果齿轮存在 缺齿、崩边、毛刺、划痕 等外观缺陷,就会破坏原有的齿形和啮合面。结果是啮合接触点偏移,受力分布不均,导致啮合精度下降。这不仅会引起 传动噪音增加、振动加剧,还可能出现卡滞和齿轮早期磨损的情况,从而影响整个传动系统的效率与稳定性。

-

缩短使用寿命

齿轮在工作中承受着高强度的摩擦和交变载荷,如果存在裂纹、毛刺、崩边等外观缺陷,就会成为应力集中点。在长期运转中,这些缺陷极易扩展,导致齿面剥落、断齿等早期疲劳失效。同时,毛刺和划痕还会加剧啮合面的磨损,破坏润滑膜,进一步加速齿轮损坏。由此可见,外观缺陷会显著降低齿轮的可靠性和耐久性,直接缩短其使用寿命。

-

降低整机可靠性

齿轮表面一旦存在裂纹、毛刺、崩边等外观缺陷,它们往往会成为应力集中点。随着齿轮在高载荷、交变应力和摩擦环境下长期运行,这些初始缺陷会不断累积和扩展,逐渐演变为疲劳裂纹或断齿等严重故障,齿轮的工作状态逐渐恶化,最终可能导致整机停机、性能下降或故障频发。也就是说,一个小小的齿轮缺陷,往往会成为牵一发而动全身的隐患,显著降低整机的可靠性与稳定性。

-

影响外观与品质形象

齿轮不仅是功能部件,也是体现企业制造水平的重要标志。若齿轮表面存在划痕、压伤、氧化斑点、污渍等外观缺陷,即便不直接影响短期功能,也会降低产品的整体精密感和一致性,给客户留下“工艺粗糙、质量不稳定”的印象。这种品质形象上的损伤,往往比一次性报废更致命:它不仅会影响客户信任和合作意愿,还会削弱企业在高端制造市场的竞争力。

-

增加售后和安全风险

如果缺陷齿轮流入市场,可能导致客户投诉、退货,甚至带来设备安全事故。

(二)人工目检难以兼顾效率、一致性和精度

在大多数的齿轮生产中,主要还是以来人工检测的方式来完成,依赖肉眼检测和经验判断,虽然灵活,但明显存在不足:精度有限、效率低、一致性差。工人长时间目检容易疲劳,导致漏检、误判频发,难以适应现代产线的高节拍与大批量生产的需求。AI视觉检测通过高速工业相机、深度学习算法和自动化分析,不仅提高了检测精度和效率,还能提供缺陷分类、数据溯源和工艺优化支持,从根本上降低风险、提升良率,并保障整机稳定性和企业品牌形象。

总结:加工后的齿轮可能会出现各种各样的制造缺陷,而这些缺陷会影响齿轮的性能、耐用性和使用安全性。制造商应在整个加工过程中实施严格的质量控制措施,以便尽早发现和解决缺陷。

选择个元科技的视觉检测方案,把好齿轮外观质量关卡

个元科技的AI视觉检测可以有效检测出其他解决方案无法解决的齿轮缺陷。首先,OptiX 成像系统照亮齿轮并对其进行高对比清晰成像。然后,CorteX Central AI 平台针对加工缺陷进行训练。最后,将这些 AI 模型部署到 CorteX Edge 推理系统以在线检测和分类缺陷。

(以客户需求为例):A公司专注于汽车动力系统总成及零部件的研发生产,其核心产品精密齿轮有外观缺陷检测的需求。客户要求实现两种齿轮共5款产品的兼容(输出毂3款,反作用毂2款),产品节拍要求在16s之内,检测区域包含外齿轮侧面、内加工底面/内加工侧面/内齿轮侧面、外齿轮正面、外加工面/外齿轮侧面、内齿轮凸起侧面、内齿轮正面。检测缺陷类型包含外齿轮侧面砂眼、外齿轮侧面热处理色差、内加工面生锈、内齿轮侧面打伤、内加工底面砂眼、内加工壁面砂眼、内加工面生锈、外齿轮正面砂眼、外加工面生锈、外加工面打伤、正加工面砂眼、外加工面生锈、凸起侧面打伤、内齿轮正面砂眼等14种部位缺陷。

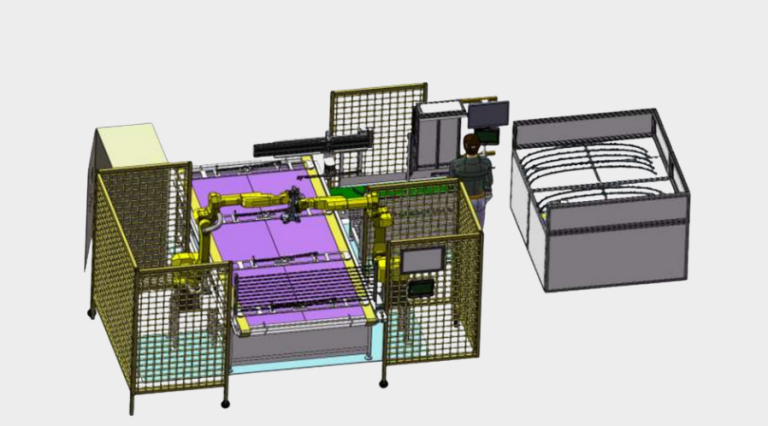

个元科技的解决方案通过一体化在线AI检测单元实现自动上下料,设置四个CCD工位(配备翻转机构)采集齿轮的14个关键检测面,并由三台机器人完成OK/NG件的分拣。

个元科技最终实现漏检率控制在0.05%内,误判率控制在3%以内。过往客户尝试其他视觉方案进行部署,在满足漏检要求的情况下误判率接近50%,使用个元科技的视觉检测方案,帮助客户产线减少人工投入,提供OEE。