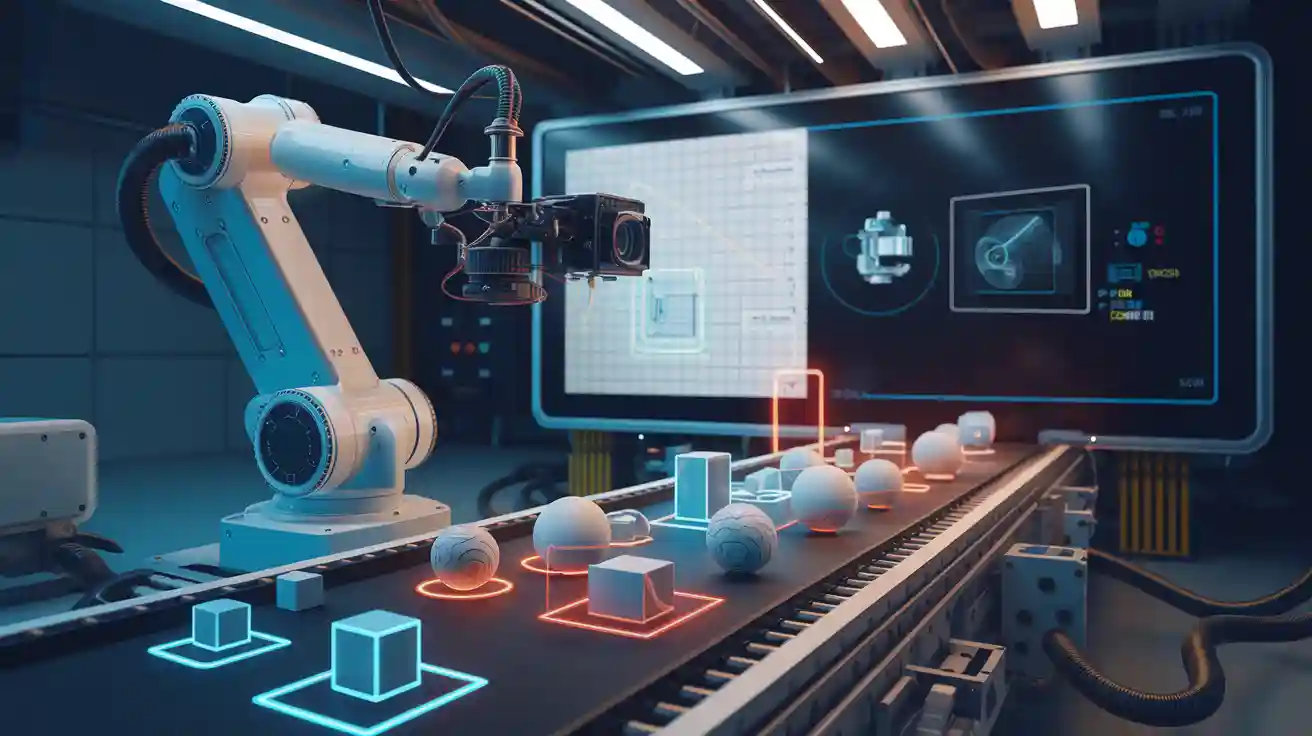

AI正在重塑工业质检

工业质检经历了从最初的人工质检,到引入传统机器视觉进行自动化检测,再到如今以深度学习为核心的AI机器视觉的三次飞跃。传统机器视觉虽具高速检测优势,但在识别复杂、不规则、微小缺陷时仍存在一定局限性。AI的结合,让视觉系统具备了学习、适应与自我优化的能力,使质检从“固定规则”迈向“自我进化”。可以预见,AI+机器视觉将成为未来工业质检的新标准,全面重塑生产效率、质量管理和制造模式。

(一)人工检测的局限

(1)效率低、成本高

人工检测依赖人眼逐一检查,速度受限,难以适应高速生产线。产线运行过程中通常需要需要大量质检人员来把关产品质量,但长期以往,企业将面临高昂的人力成本。而且对于不同产品规格或快速更换产线,人工检测需要重新培训,响应慢。

(2)准确性受主观影响

检测结果依赖操作员的经验和状态,不同的操作员对质量标准的理解和要求不同,再者长时间检测容易出现视觉疲劳,导致漏误判。

(3)难以发现微小或复杂缺陷

人眼对微米级或表面细微纹理的缺陷识别能力有限。对复杂结构件或多面检测的产品,人工检测盲区多。

(4)一致性与可追溯性差

难以保持长时间稳定的检测质量。检测过程和结果缺乏数字化记录,难以溯源分析。

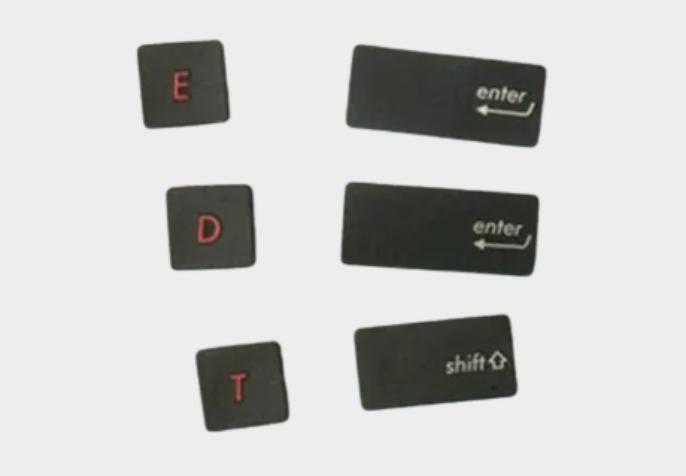

(二)传统机器视觉的局限

(1) 规则依赖性强

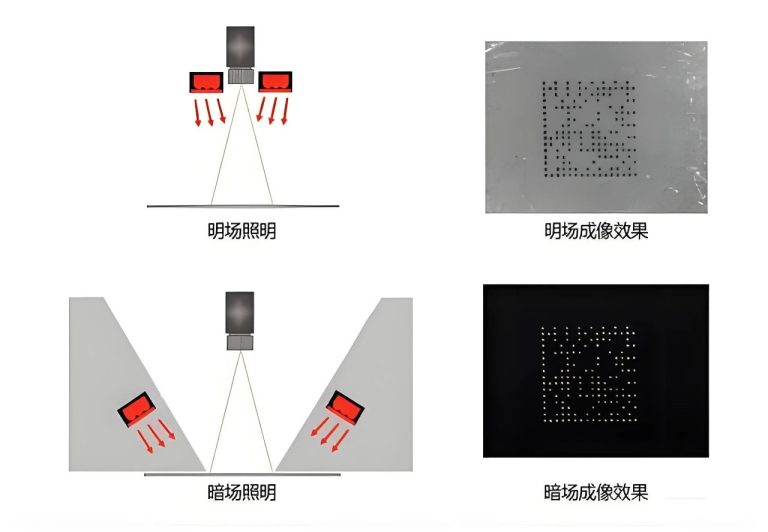

传统机器视觉主要依靠预设规则、阈值和特征模板来识别缺陷,对于形态变化较大的缺陷,检测效果不稳定。

(2) 适应性差

当产品型号、批次、材质、环境变化时,需要重新调试检测参数,耗时耗力。在多品种、小批量生产模式下,灵活性不足会成为瓶颈。

(3) 复杂缺陷识别能力有限

面对微小划痕、颜色渐变、纹理变化等非典型缺陷,传统算法往往识别困难,易出现漏检或误判。也很难像深度学习那样通过持续训练提升性能,当遇到新产品或者新缺陷时,需要重新编写规则,整体开发周期较长。

(4)检测数据利用率低

多数系统仅停留在“检测—剔除”环节,缺乏对检测数据的深度分析与反馈,很难为工艺优化和质量改进提供有效支撑。

(三)AI深度学习机器视觉优势

(1)更高的检测精度

基于深度学习(Deep Learning)的AI视觉检测,可通过样本数据自动学习缺陷特征,无需人工定义全部规则。系统在运行中可不断优化模型,提高检测精度。尤其对形态多变、边界模糊或低对比度的缺陷有更好的识别效果,能够大幅降低漏误判数据。

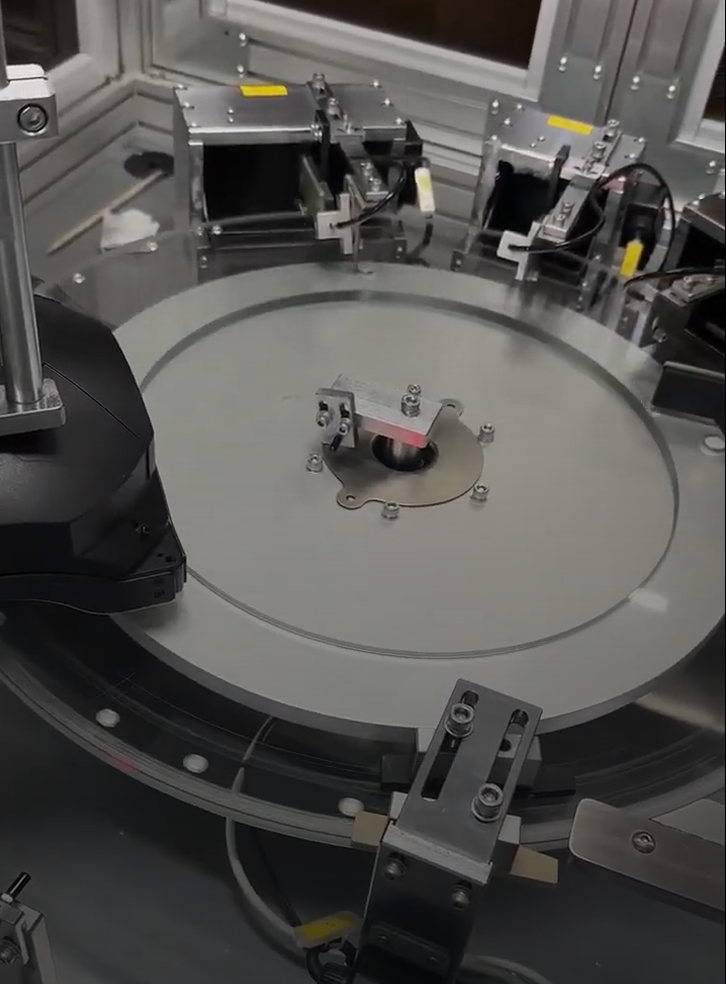

(2)增强型缺陷识别与泛化能力

针对随机位置、尺寸及形状的复杂缺陷,以及不同批次、不同形态的产品,依然保持稳定检测性能。无需频繁调整算法或光源参数,即可实现高可靠性检测。同时可识别微小划痕、污点等多种类型缺陷,并支持多缺陷并行检测,提高产线检测效率。

(3)数据驱动的生产优化

检测数据可与MES等系统无缝对接,实现质量溯源、工艺优化与良率分析。

(4)更高的投资回报率(ROI)

尽管前期投入相对较高,但通过降低人工成本、降低漏误判数据、提升产线良率,从而实现整体投资回报周期缩短、经济效益提升。

结语:

AI+机器视觉不仅仅是质检环节的升级,更是制造业迈向高质量、高效率、智能化的必由之路。未来,工业质检不再依赖“固定规则”,而是通过AI的持续学习与优化,形成一个不断进化的质量保障体系。

如果您的产线在质检环节仍面临漏误判高、部署调试时间长、检测结果不稳定等问题,欢迎联系我们获取AI视觉检测评估方案。