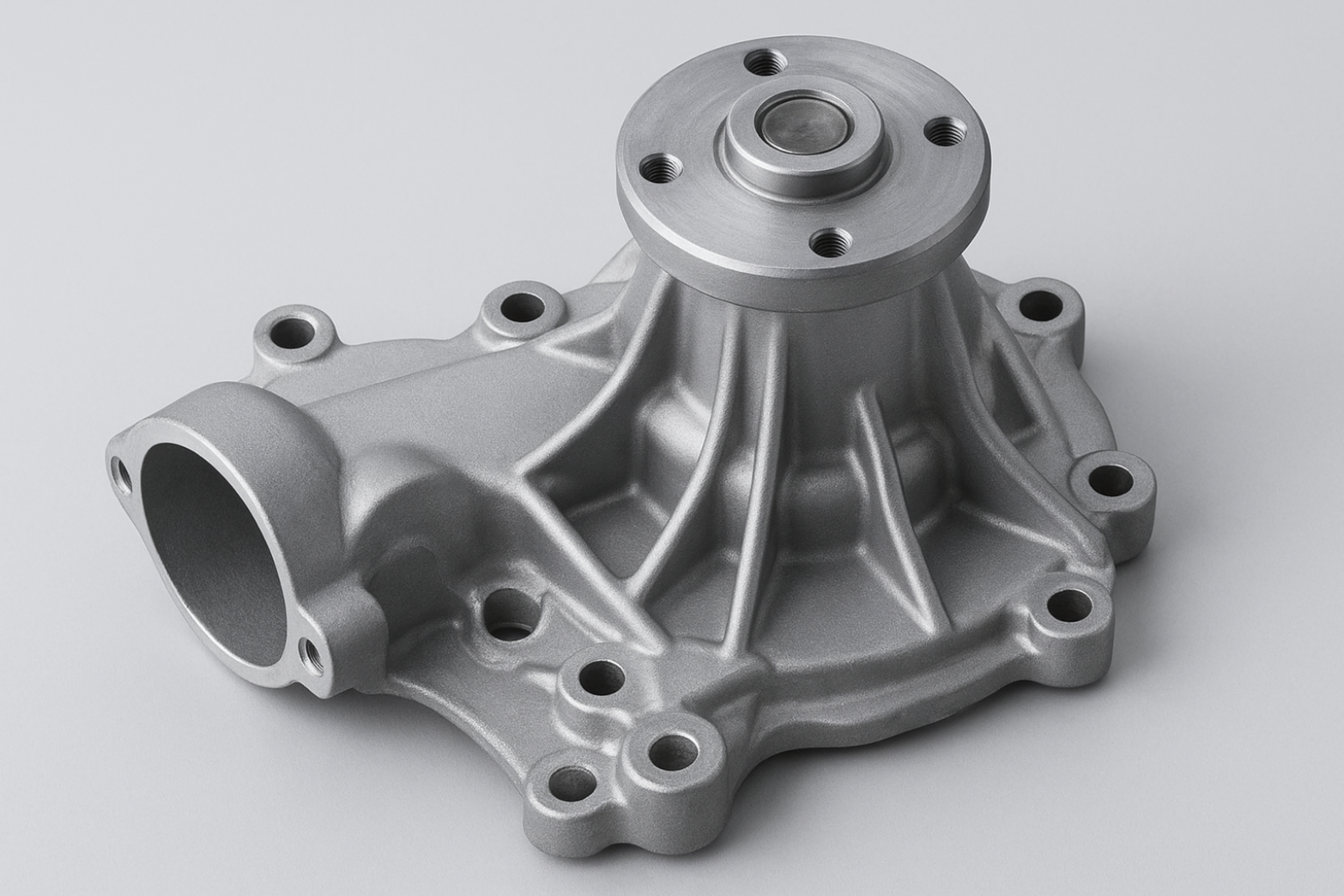

在复杂的汽车系统中,每一个零部件都扮演着不可或缺的角色。而泵体,作为多种汽车泵类(如机油泵、燃油泵、水泵、转向助力泵)的核心基体,其地位堪比“心脏卫士”。它的质量直接关系到整车的性能、寿命与安全,被广泛应用于发动机冷却系统、燃油系统、润滑系统等环节。况且,汽车行业有着全球最严格的质量标准,对关键安全部件进行100%在线检测并提供可追溯的质量数据记录,已成为众多主机厂的强制性要求,采用基于人工智能(AI)与机器视觉的自动化外观缺陷检测设备,已成为行业必然趋势。

泵体作为泵类产品的核心部件,是一个结构精密、内部布有油道或腔体的金属铸件或加工件,承担着多项关键功能。泵体是泵的“骨架”,为齿轮、叶轮等内部运动部件提供精确安装位置和支撑,同时承受内部流体产生的压力和机械应力,确保整体结构完整;泵体与泵盖、轴封等共同构成密闭空间,其表面完整性对防止高压流体泄漏至关重要;其内部加工的复杂流体通道直接影响流动效率和系统性能;此外,泵体还需具备良好的散热性和材料耐久性,以应对发动机舱内的高温工作环境,保障泵的长期稳定运行。一个高质量、无缺陷的泵体是保证汽车发动机顺畅运行、避免重大机械故障的先决条件。

一、汽车泵体常见外观缺陷有哪些?

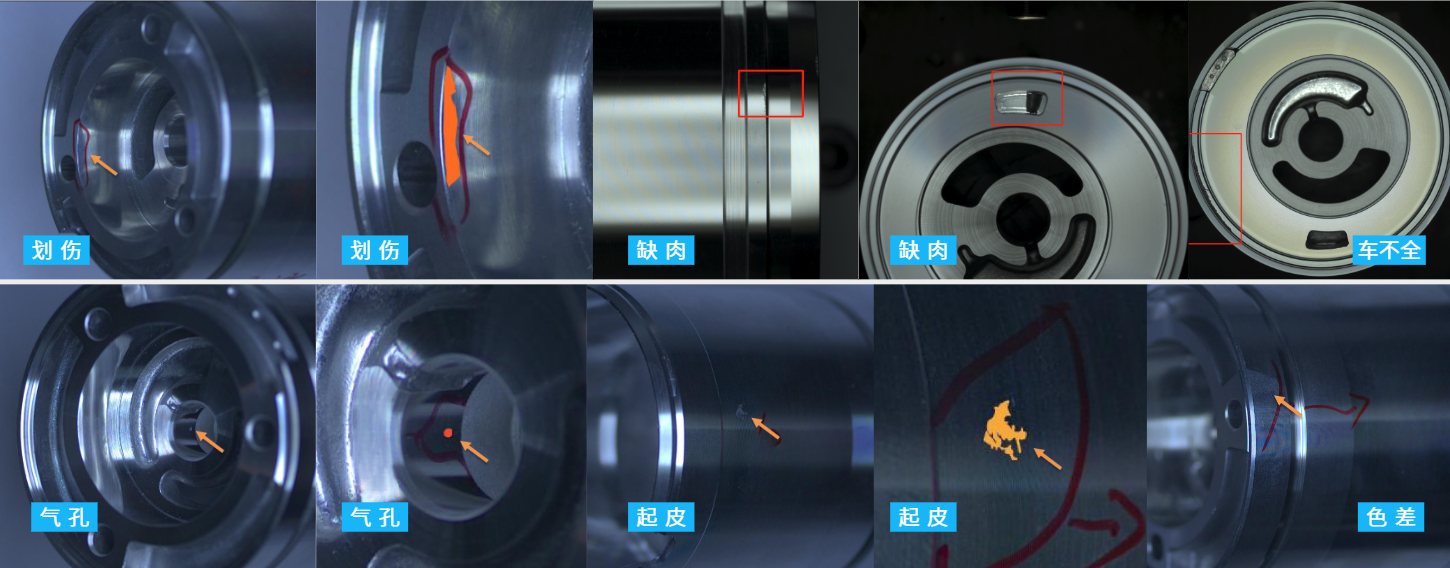

| 缺陷 | 描述 | 结果 |

| 气孔/砂眼 | 压铸或铸造过程中金属液夹杂气体,冷却收缩不均 | 影响泵体密封性和强度,可能导致渗漏、疲劳断裂 |

| 裂纹 | 铸造/加工应力释放不均、材料缺陷或热处理工艺不当 | 在长期运行中裂纹扩展,导致泵体破损甚至系统失效 |

| 划痕/擦伤 | 搬运、加工、装配过程中外力摩擦 | 影响外观质量,严重时破坏表面防护层,导致腐蚀 |

| 毛刺/飞边 | 机加工刀具磨损、工艺控制不足 | 影响装配精度,可能掉落进入泵腔,引发磨损或卡滞 |

| 表面凹坑/压痕 | 压铸不良、夹杂物、运输磕碰 | 影响密封面平整度,可能导致泄漏或装配不良 |

| 氧化斑/锈蚀 | 储存或加工环境湿度过高,防护不当 | 腐蚀破坏密封面光洁度,导致泄漏;同时侵蚀材料,降低强度。 |

| 尺寸偏差/变形 | 模具精度不足、热处理变形、加工误差 | 导致内部零件配合间隙不当,泵的效率下降、流量压力不足、异响和振动。 |

泵体结构复杂,表面存在多种加工工艺,如压铸、机加工、喷涂等,这也带来了诸多外观检测难题。外观缺陷绝非“表面问题”,它往往是内部质量问题的外在表现,会直接引发功能性故障,对泵体进行100%的全方位、高精度检测,已不再是锦上添花,而是现代智能制造中保障产品质量、维护品牌声誉、规避安全风险的必要环节。

二、泵体在外观检测中存在哪些挑战

泵体结构复杂,多为不规则三维铸件,表面存在孔洞、弯曲曲面、凹槽等区域,单一的相机角度无法捕捉所有表面的缺陷,需要设计复杂的多工位、多角度成像系统,确保无检测死角。进出油口、螺栓孔等内部通道和深孔内部的光照和取像极其困难,容易形成阴影,遮蔽缺陷。泵体多为金属材质,表面经过抛光或喷涂处理,容易在强光下产生反光和阴影,导致传统视觉方案成像不稳定,容易漏检或误检。

泵体在铸造、机加工、表面处理等工序中,容易产生气孔、裂纹、砂眼、毛刺、划痕等多种缺陷。不同客户和应用场景下,对缺陷大小、位置、形态的判定标准各不相同,人工检测难以做到统一标准。加上汽车零部件生产节拍快,单件检测通常要求在数秒内完成,人工检测效率低,容易出现疲劳和疏漏,无法满足大批量全检需求。同时缺乏系统化的数据记录,不利于质量追溯和工艺优化。

三、AI外观缺陷检测系统100%在线检测,守护汽车“心脏”

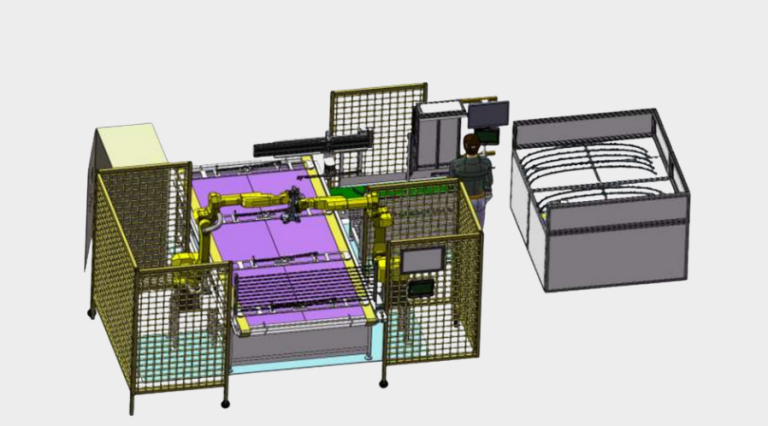

(以客户需求为例):某大型汽车零部件制造商S公司专注于泵类产品的研发与生产,产品供应国内外多家主流汽车品牌。随着订单量增长,原有质检流程已无法满足产能需求,急需一种高效、准确的自动化检测解决方案。S公司通过AI驱动的检测,实现节省人工成本并提升产品质量,未来项目需支持远程更新模块。AI视觉检测设备需要兼容两款产品,要求检测泵体、泵盖O型槽和轴孔的实时状态,支持将多种检测数据与PLC/上位机传来的物料编号绑定,上传至第三方MES系统。检测缺陷类型包括划伤、凹坑、缺肉、车不全、起皮、色差、气孔、磕碰等多种缺陷。

AI视觉检测设备设置将泵体通过伺服驱动的传送带依次经过四个检测工位,采用高分辨率工业相机搭配多光源组合,实现对泵体各个表面的全覆盖图像采集,CorteX Edge 实时分析高对比度图像,识别毫米级缺陷。完全匹配生产线节奏(CT≤5s/pcs),良品被自动输送至托盘转台,不良品则被分流至返修区域。提供检测数据实时显示、历史查询、统计分析功能,支持质量追溯和改进分析。最终个元科技成功实现泵体外观自动全检,帮助企业完成减少人力成本的目标。检测精度达到客户要求:标准漏判率≤0.5%(核心功能区域确认和严重缺陷做到0%漏判),误判率≤5%。顺利完成项目验收,守护了产品品质与汽车安全。

AI外观缺陷检测系统,能够以超越人眼的精度和速度,自动识别泵体上的各类缺陷,确保每一个出厂产品都符合最严苛的标准。AI外观缺陷检测正逐步成为汽车零部件质检的新趋势。针对泵体这种复杂曲面的金属零件,AI+机器视觉能够有效解决反光、效率低、缺陷复杂等问题,帮助制造企业实现智能质检、降本增效、提升品质。

如果您正在寻找汽车零部件泵体外观检测方案,欢迎联系我们,获取针对性的解决方案与成功案例。